После волнительного для меня падения моего хостера, в результате которого этот сайт был недоступен с 2 по 5 марта, я продолжил работу над маросами, и сделал небольшое добавление к макросу «Конструктор бумажных коробок». Заключается оно в добавлении простой, но довольно популярной коробки для поздравлений, с крышкой и откидными стенками. Я до этого вручную уже несколько раз делал такие коробки по самым разным случаям, но решил в итоге, что это будет достаточно неплохим добавлением в коллекцию проектируемых изделий макроса для бумажных форм. Тем более, я давно ничего туда не добавлял. Ну а заодно, покажу как можно комбинировать работу этого макроса, с моим новым макросом «Конструктор узоров» (версия 0.51).

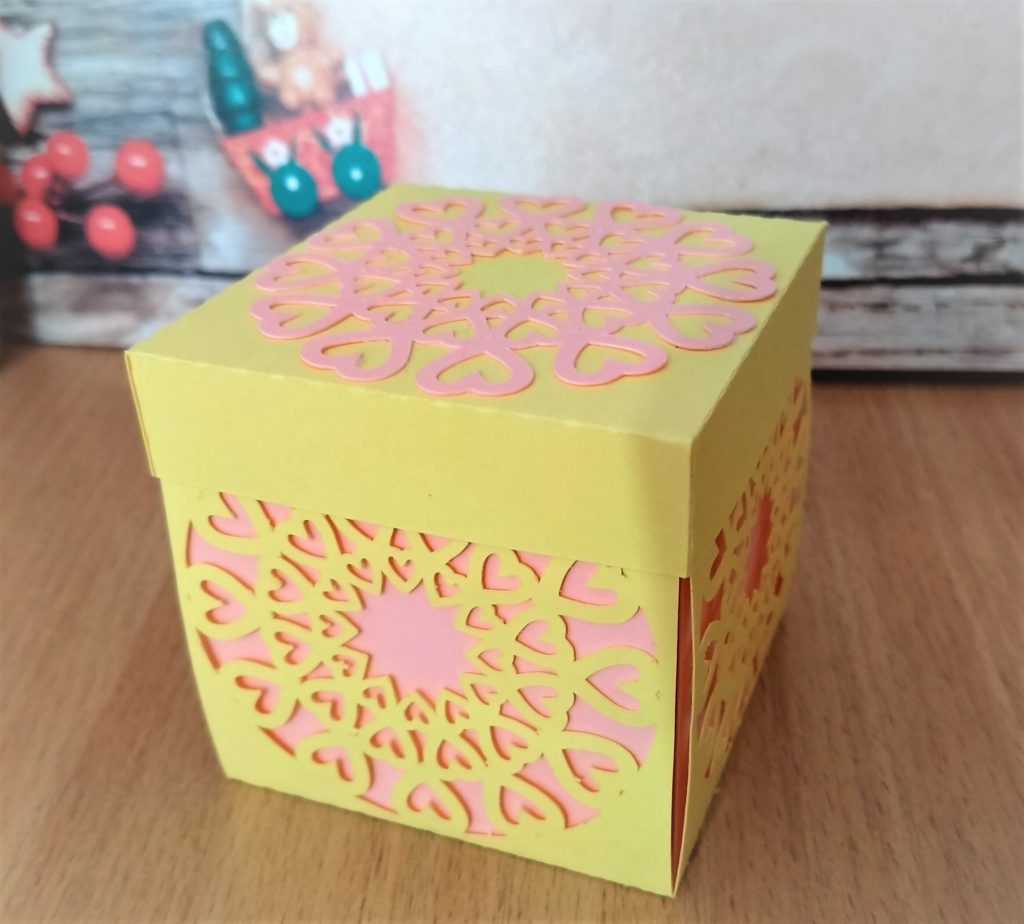

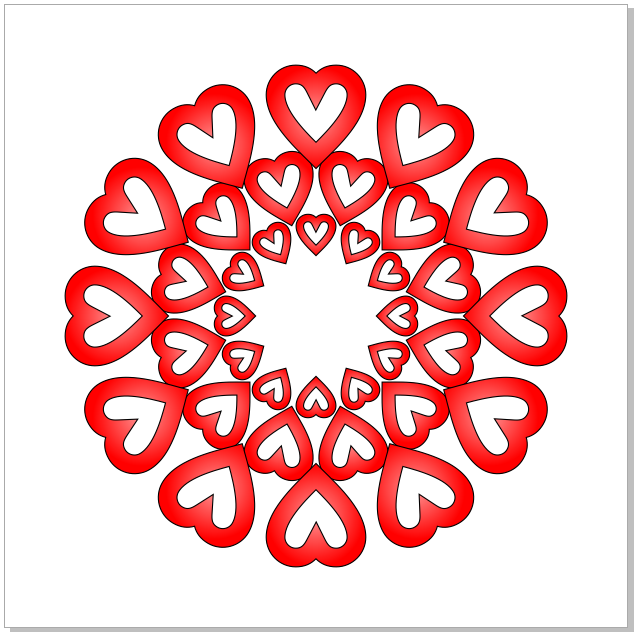

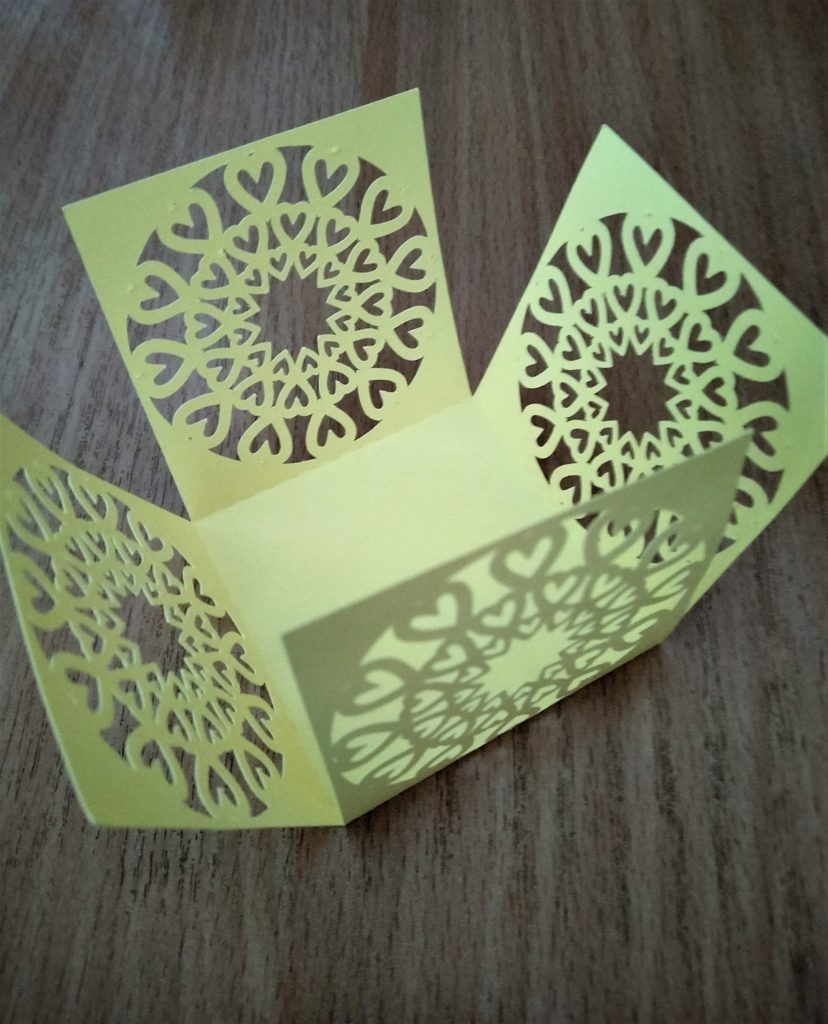

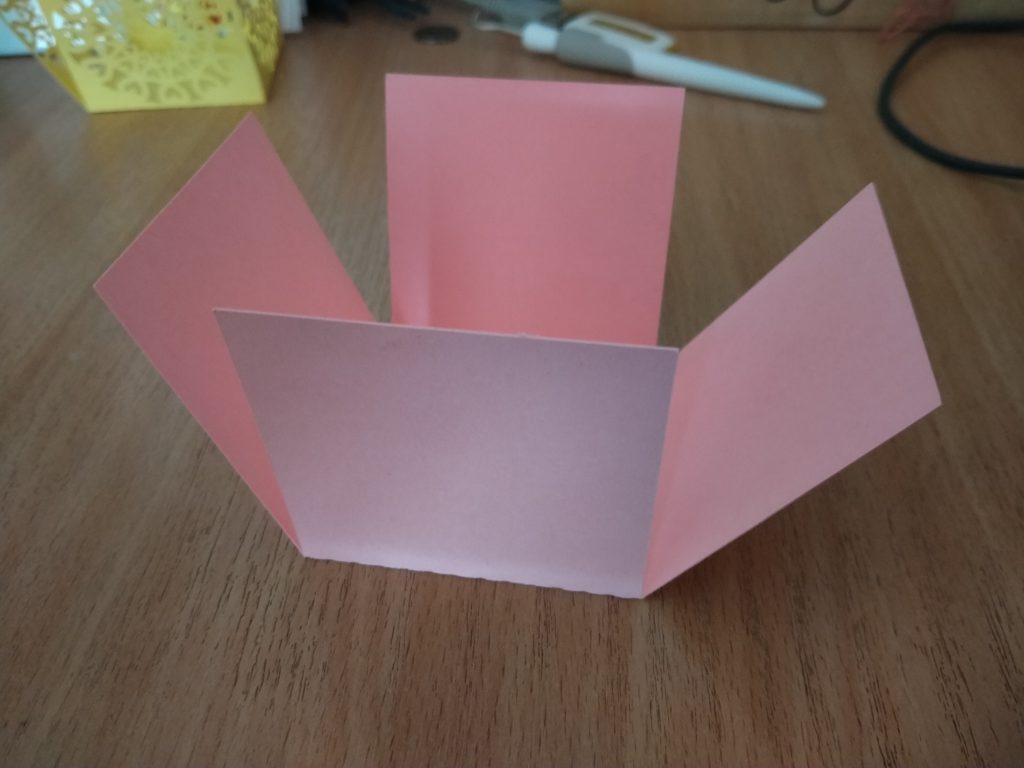

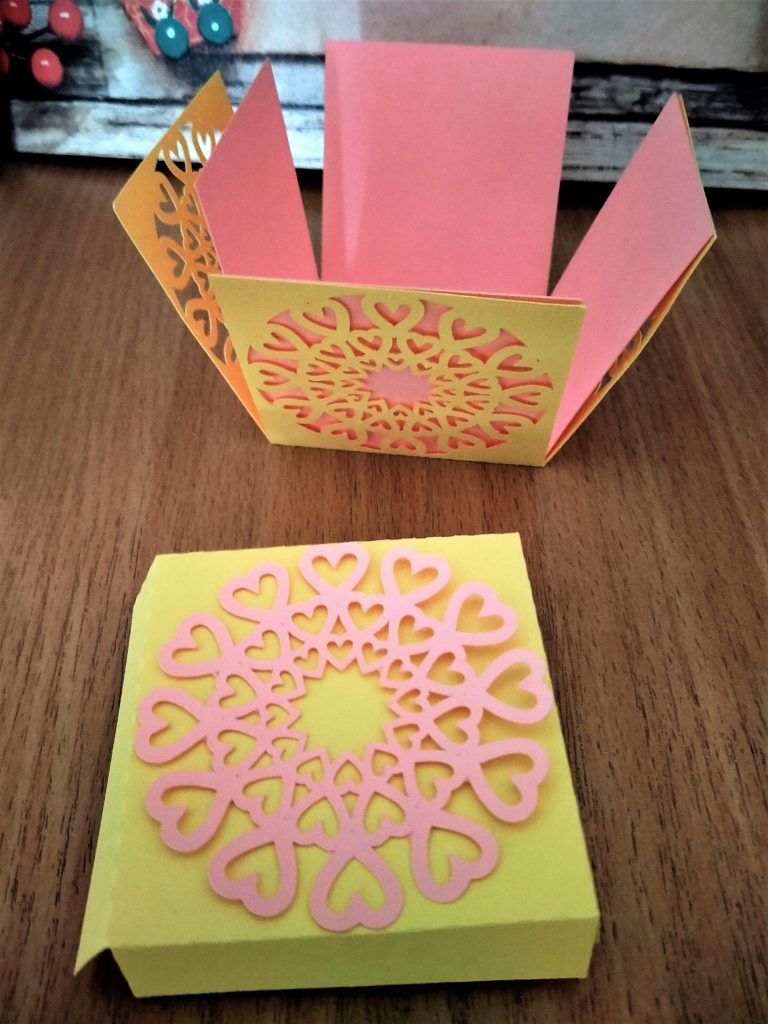

Сразу покажу, что получится в итоге:

Внешне неказисто, поскольку я не готовился особо к этому уроку, и вырезал не из скрап бумаги, а из того что было — плотных листов желтого и розового цветов размера А4. Но если использовать именно хорошо оформленную бумагу, да ещё добавить что-нибудь в стиле скрапбукинга или декупажа, то получится конечно совсем другое дело! Но это уже вне интересов этого блога.

Внешне неказисто, поскольку я не готовился особо к этому уроку, и вырезал не из скрап бумаги, а из того что было — плотных листов желтого и розового цветов размера А4. Но если использовать именно хорошо оформленную бумагу, да ещё добавить что-нибудь в стиле скрапбукинга или декупажа, то получится конечно совсем другое дело! Но это уже вне интересов этого блога.

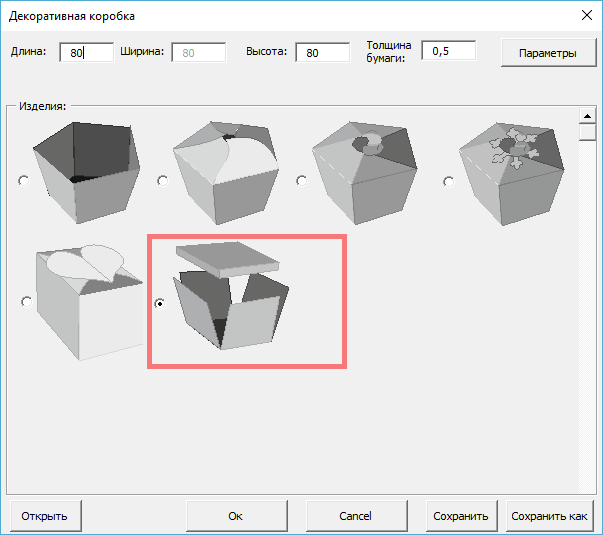

Итак, преступим. Перво-наперво, открываем в кореле макрос «Конструктор бумажных коробок» версии 0.39 и в разделе «Декоративные коробки» выбираем новый тип коробок:

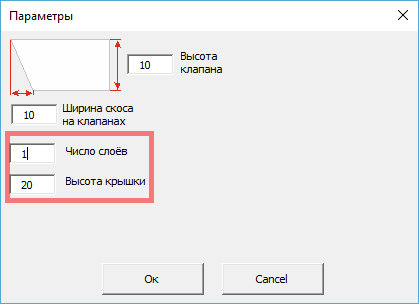

Поскольку, мой плоттер может резать не слишком большие листы, я изначально выбрал габариты коробочки как 80 на 80 на 80мм (правда, потом я понял что ошибся, так как развертка вышла больше стандартной ширины листа А 4, а скрапбумаги с размерами 30.22мм не оказалось, но я покажу как я выкрутился чуть ниже). В доп. настройках надо ещё указать что число внутренних вкладышей 1 (то есть внешняя стенка, плюс ещё одна внутренняя).

Так же, задаём высоту крышки в 20 мм. Это оказалось довольно много , но это я понял уже после сборки. Но вообще, чем больше, тем надёжнее будут фиксироваться клапаны стенок в собранном состоянии!

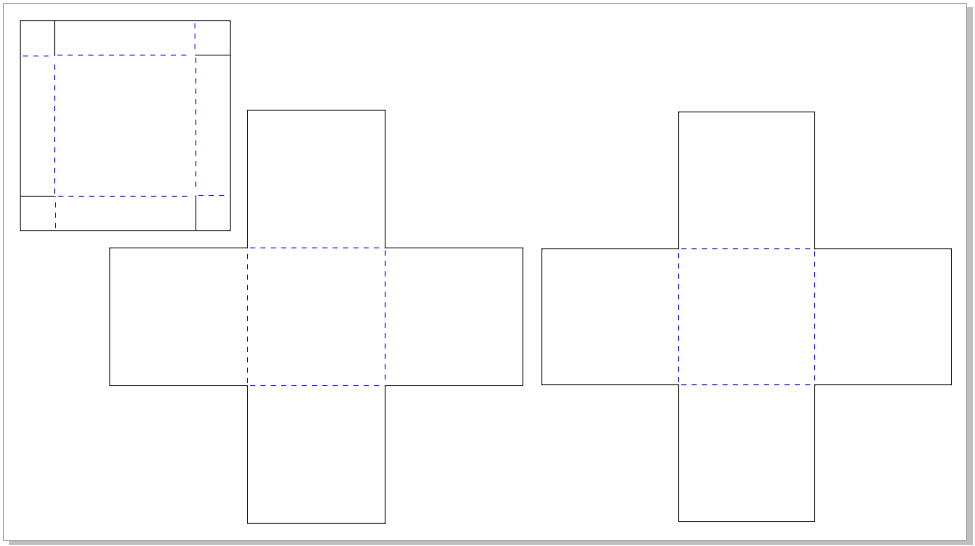

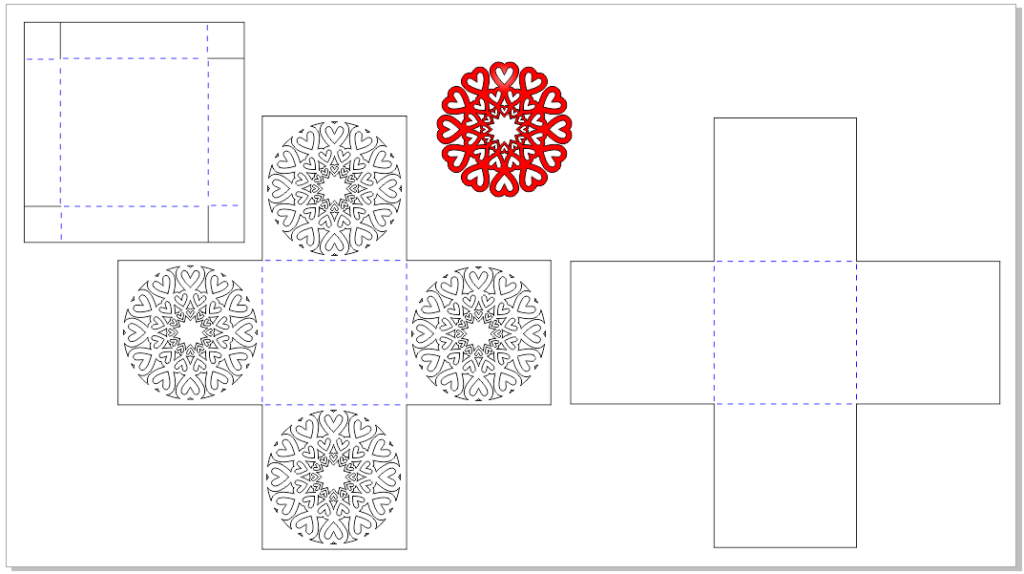

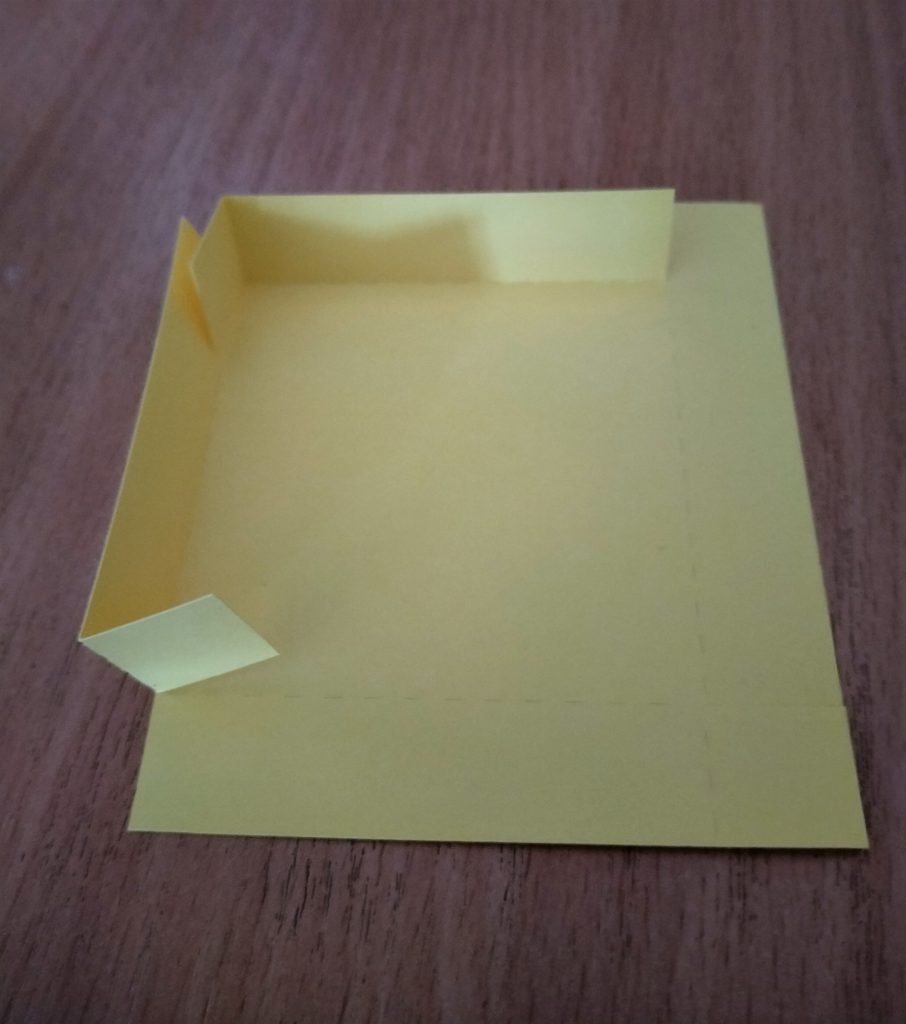

Делаем чертёж:

В целом всё просто, и если есть красивая скрап бумага в тему подарка, или же будут делаться наклейки на клапаны коробки и крышку, то на этом можно было бы и закончить с чертежами. Но у меня под рукой только обычная плотная цветная бумага, поэтому призову в помощь свой второй макрос «Конструктор узоров»

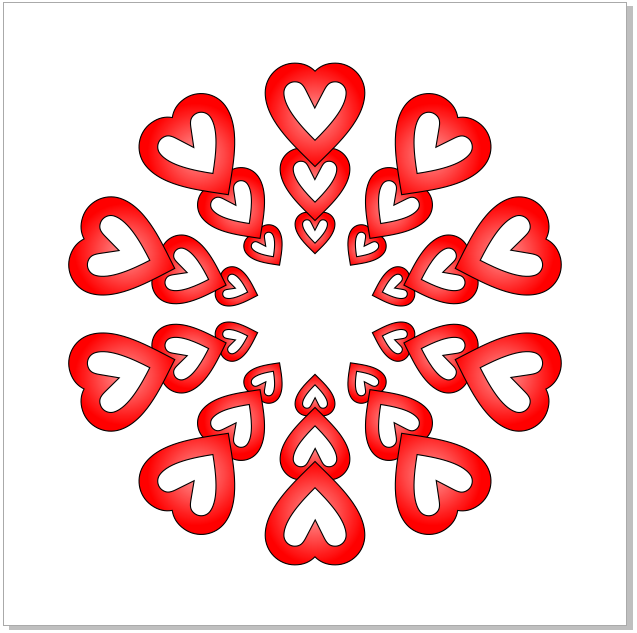

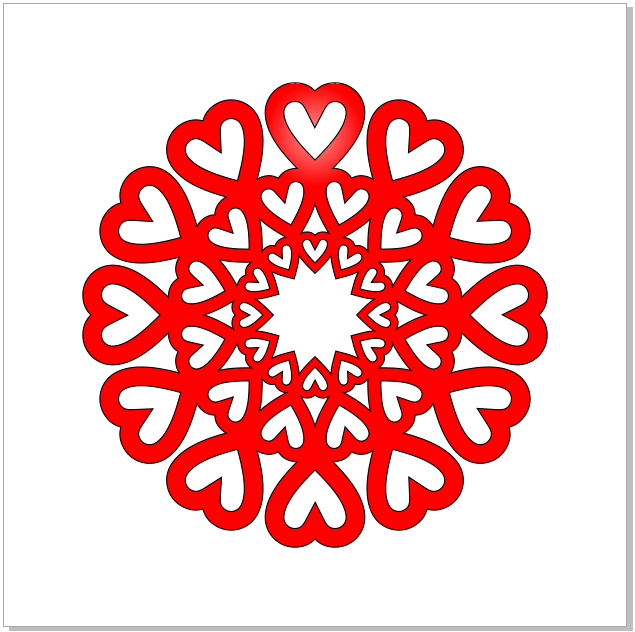

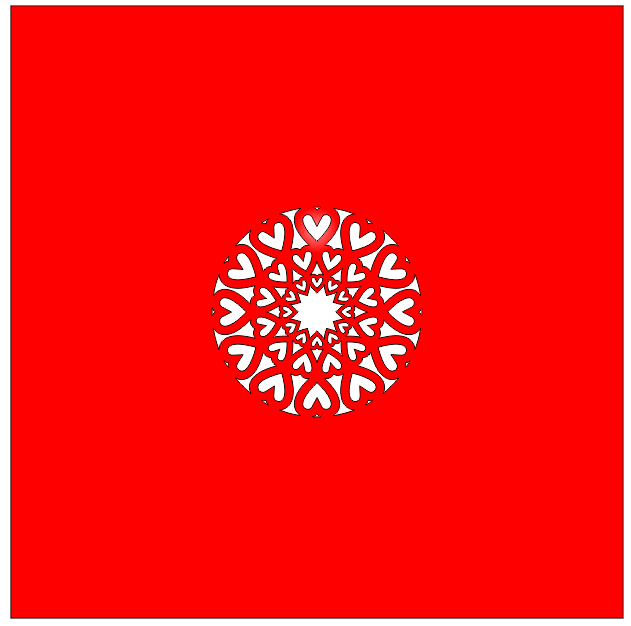

Я хочу создать накладную розетку из сердечек на крышку, и такую же прорезку, (в инверсном виде), для стенок.

Замеряю размер крышки и стенок, и записываю что ширина крышки 82 мм а стенок- 80мм (крышка больше, так как должна вместить внутри после склейки толщину клапанов вклейки и сами стенки коробки).

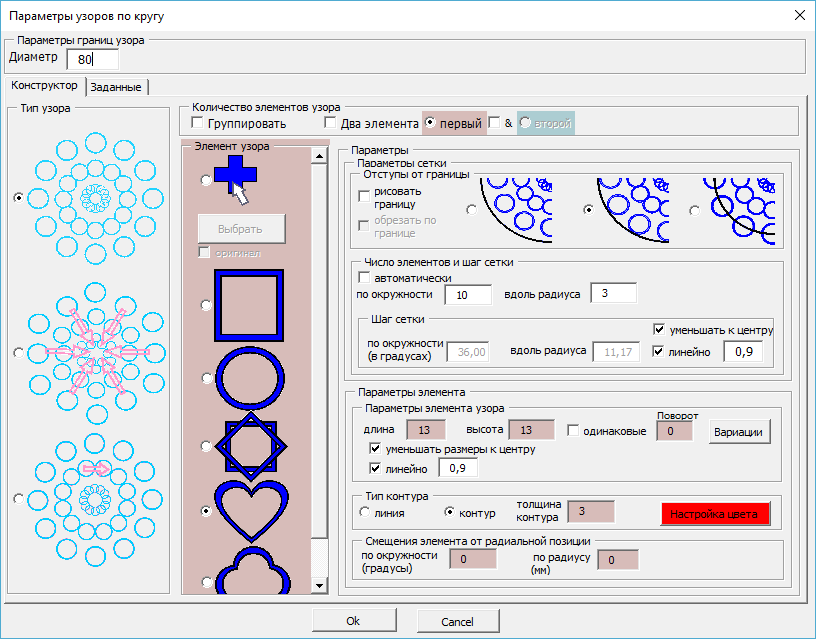

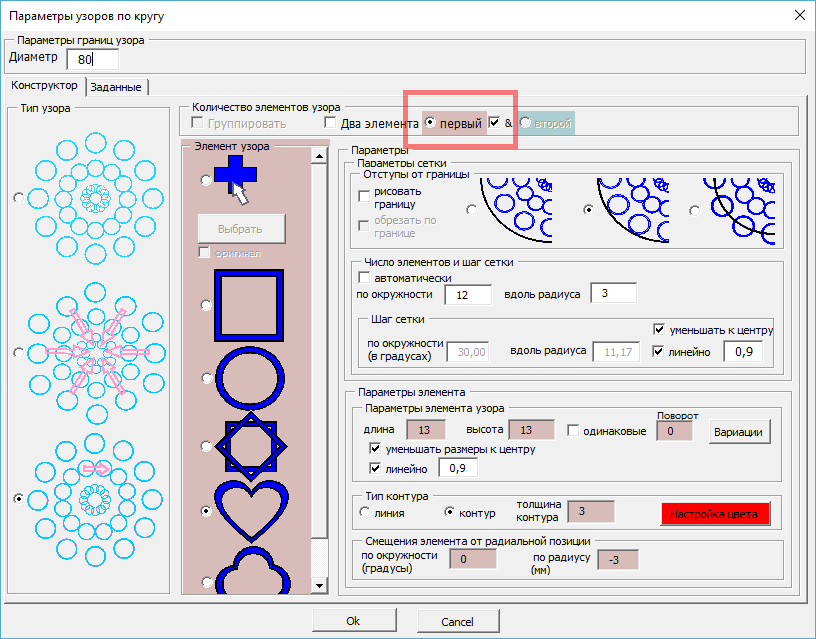

Захожу в макрос узоров, выбираю радиальные узоры. Сразу ставлю размер по размеру стенок (проще так, чем дважды подбирать ещё и для крышки, тем более что разница в размерах не такая и большая) и выбираю элементом узора сердечко. Размер сердечка и число элементов по окружности и вдоль радиуса придётся подобрать вручную, с учётом того, что слишком мелкие элементы плоттер не сможет вырезать а просто помнёт и порвёт стенки.

Посмотрю, что вышло на чертеже:

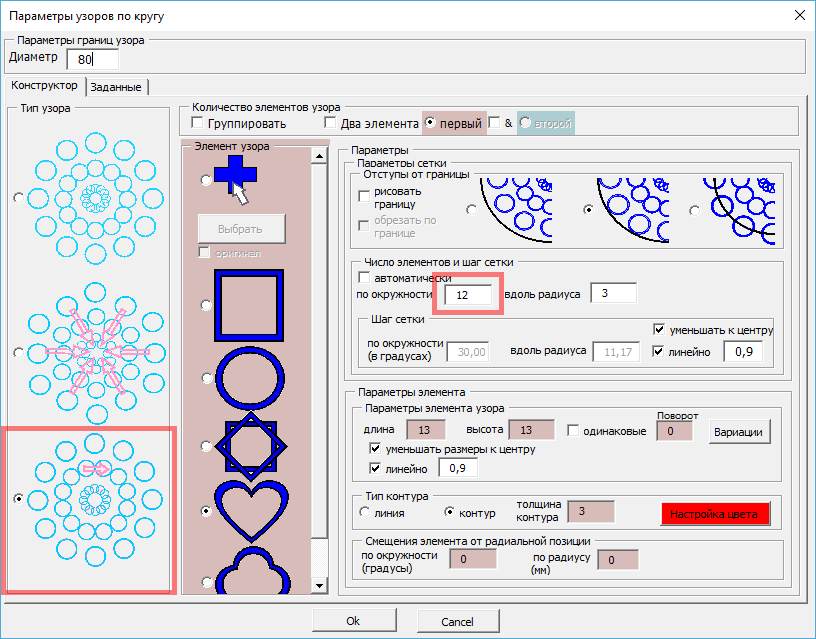

Всё бы ничего, но так элементы не соединяются между собой и выглядят к тому же очень слитно. Выберу другой вариант узора, со смещением четных рядов, и пожалуй увеличу число элементов вдоль ряда до 12:

Всё бы ничего, но так элементы не соединяются между собой и выглядят к тому же очень слитно. Выберу другой вариант узора, со смещением четных рядов, и пожалуй увеличу число элементов вдоль ряда до 12:

Смотрю:

Смотрю:

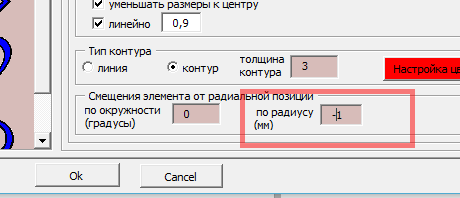

Получше, но внутренний ряд не соединяется. Можно исправить либо задав другой коэффициент уменьшения элементов вдоль радиуса, либо изменив коэффициент изменения шага. Но внешние две окружности узоров меня вполне устраивают, а при изменении коэффициентов они неизбежно изменятся. Поэтому применю трюк с отрицательным смещением вдоль радиуса. Поставлю для начала -1мм:

Смотрю:

Смотрю:

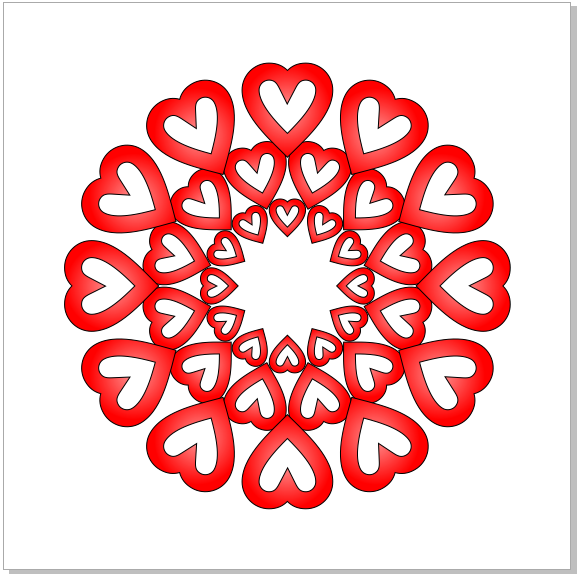

Ближе к цели, но всё равно мало! Значит поставлю -3 (с запасом!) и этого должно хватить, поэтому сразу сделаю и объединение в один узор:

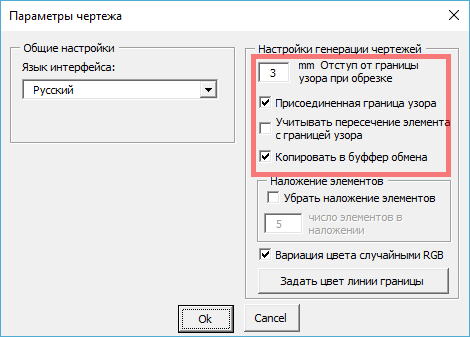

То что надо! Но я получил узор только для разетки на крышку, а я хочу аналогичные добавить и на стенки! Значит, надо задать параметр присоединенной стенки, и задать отступ в 3 мм (узор сместился от исходного размера на -3мм для получения слитности внутреннего ряда, и значит надо компенсировать это смещение) :

Снова делаю чертёж:

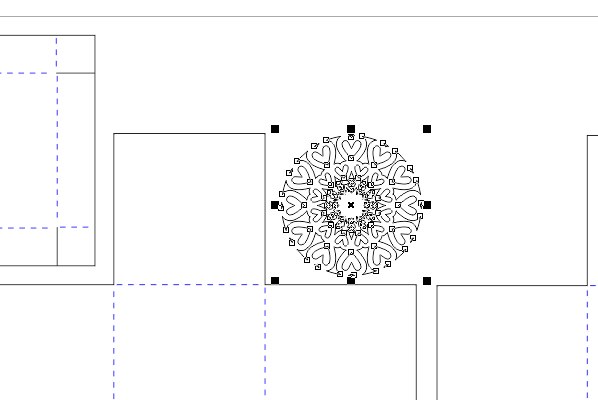

То что он имеет такие большие границы — не важно, это специальная фича, дабы учитывать возможный разброс при вариациях, но это не про сейчас, поэтому просто не обращаем внимание! Тем более, я выделил чекбокс «копировать в буфер обмена» и нужный мне внутренний рисунок уже скопирован туда! Значит,я могу перейти в исходный чертёж коробки и просто сделать вставку:

Дальше рутинно ровняю, дублирую 3 раза и снова ровняю. Пока не выходит такой вот чертёж:

Дальше я начал по-детально переносить в программу с которой работает мой плоттер и как раз только тут понял, что я ошибся с размерами! Можно конечно по новой всё прогнать через макросы, но зачем? Я знаю, что мне надо получить размер детали с клапанами не более 200 мм. А у меня вышло 240. Значит, я могу изменить на какой то процент (благо Корел это позволяет), а затем этот процент применить ко всем остальным деталям. В итоге, я пропорционально уменьшу исходный чертёж. Попробовал 80% и получил 192 мм. Отлично! Хоть коробка и стала меньше на 20%, но в принципе для урока это не критично!

Дальше я начал по-детально переносить в программу с которой работает мой плоттер и как раз только тут понял, что я ошибся с размерами! Можно конечно по новой всё прогнать через макросы, но зачем? Я знаю, что мне надо получить размер детали с клапанами не более 200 мм. А у меня вышло 240. Значит, я могу изменить на какой то процент (благо Корел это позволяет), а затем этот процент применить ко всем остальным деталям. В итоге, я пропорционально уменьшу исходный чертёж. Попробовал 80% и получил 192 мм. Отлично! Хоть коробка и стала меньше на 20%, но в принципе для урока это не критично!

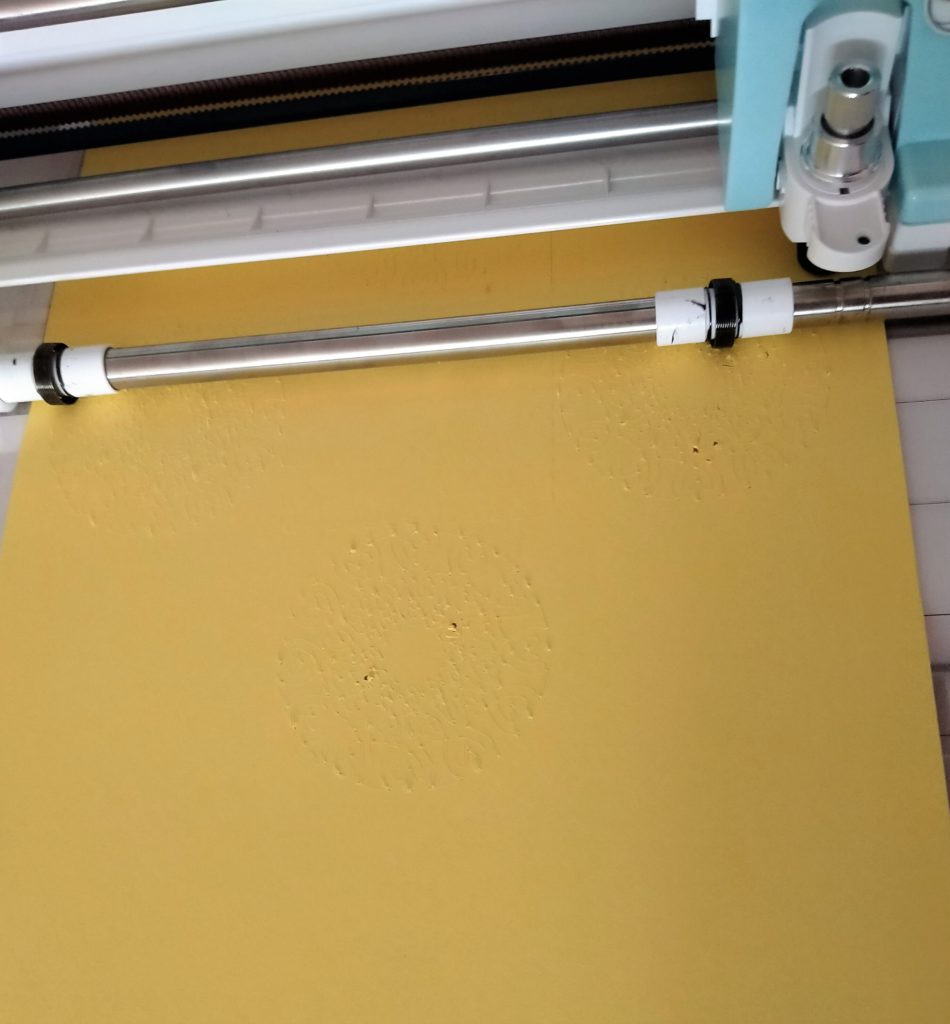

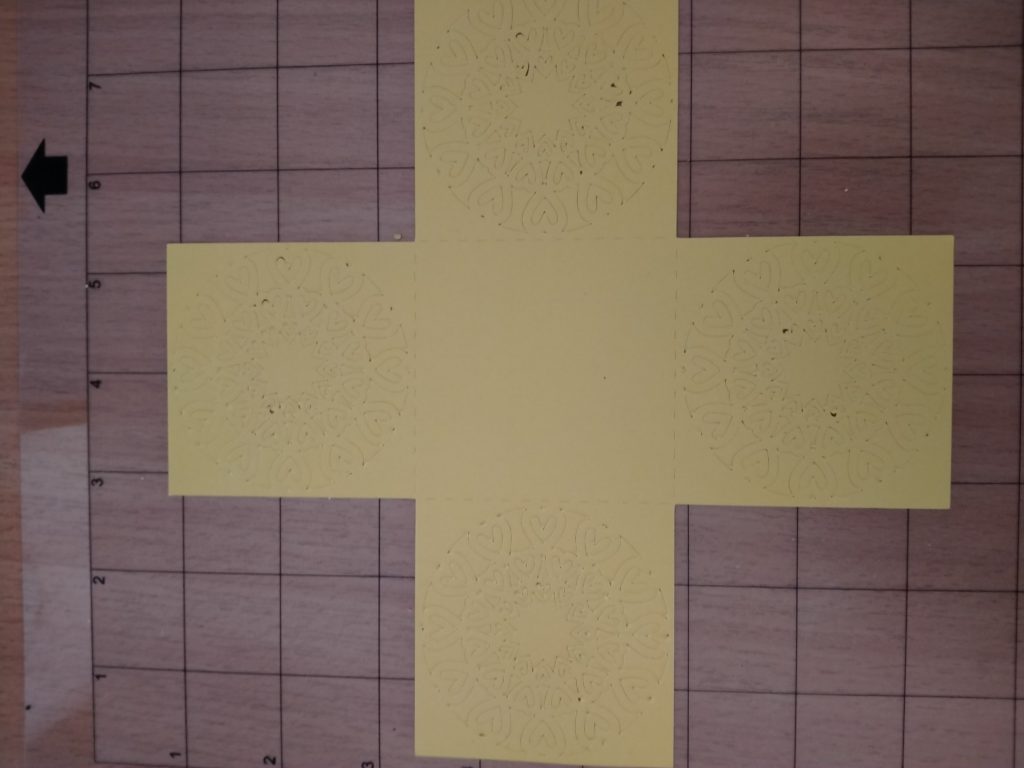

Дальше последовала резка и склейка:

А итог я показал в начале!

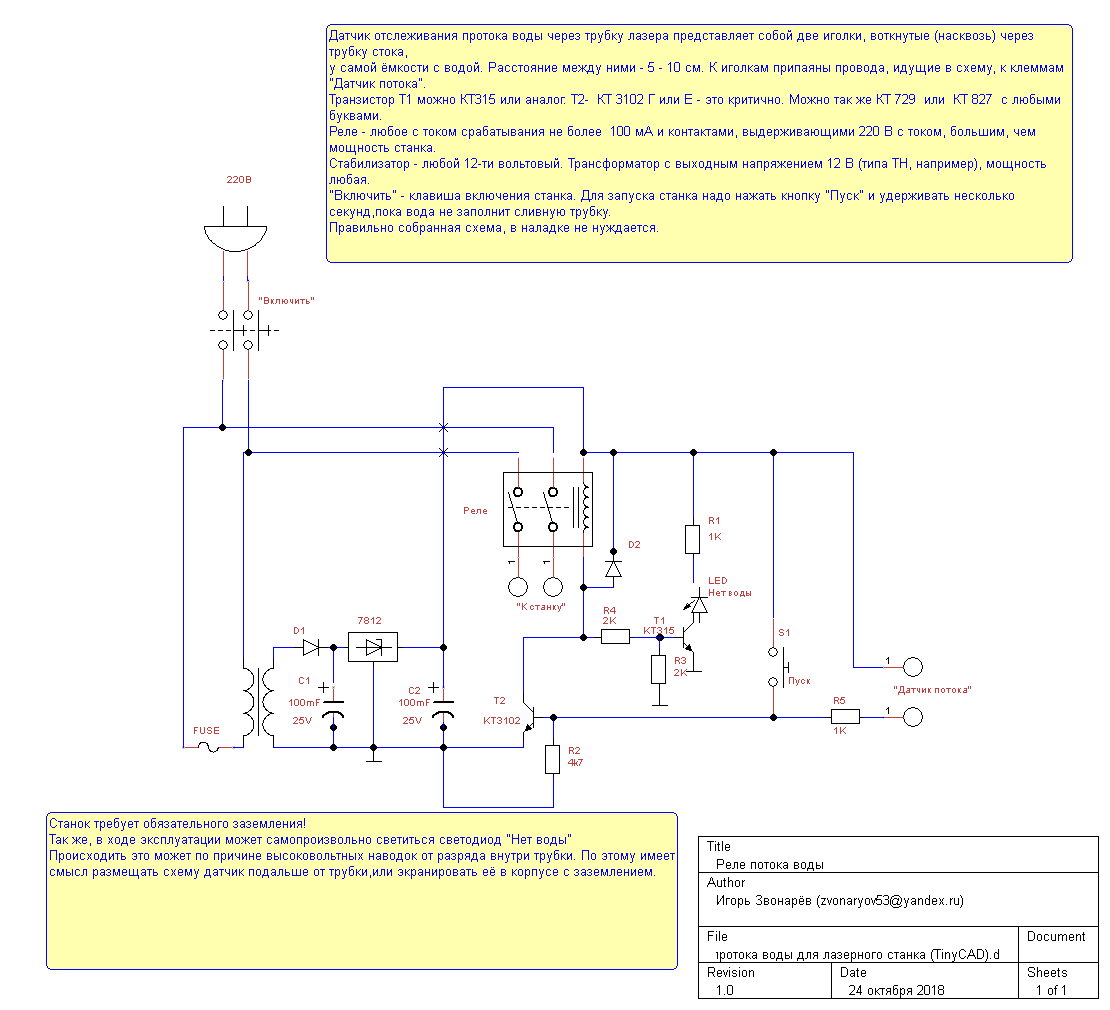

В принципе, достаточно быстро и удобно. Точно такую же процедуру можно проделать и на лазерном станке. Но на моём углекислотном, мне не нравится нагар. Хотя, он вроде как убирается сам собой если используется хороший компрессор на продувке воздуха, а не такой как у меня, от аквариума. В общем, владельцам таких станков, думаю мои макросы также могут оказаться полезными!

Ещё хочу добавить, что в макросе «Конструктор бумажных коробок» (версия 0.39) изменена система контроля активации, она теперь более устойчива к оборудованию. Так же изменен а и система сохранения параметров. Теперь все параметры каждого изделия независимы и сохраняются отдельно! Так же исправлено несколько мелких багов.

В макросе «Конструктор узоров» (версия 0.51) исправлена ошибка в вариациях для радиальных узоров. При вариации смещений вдоль окружности, не учитывался поворот элементов.

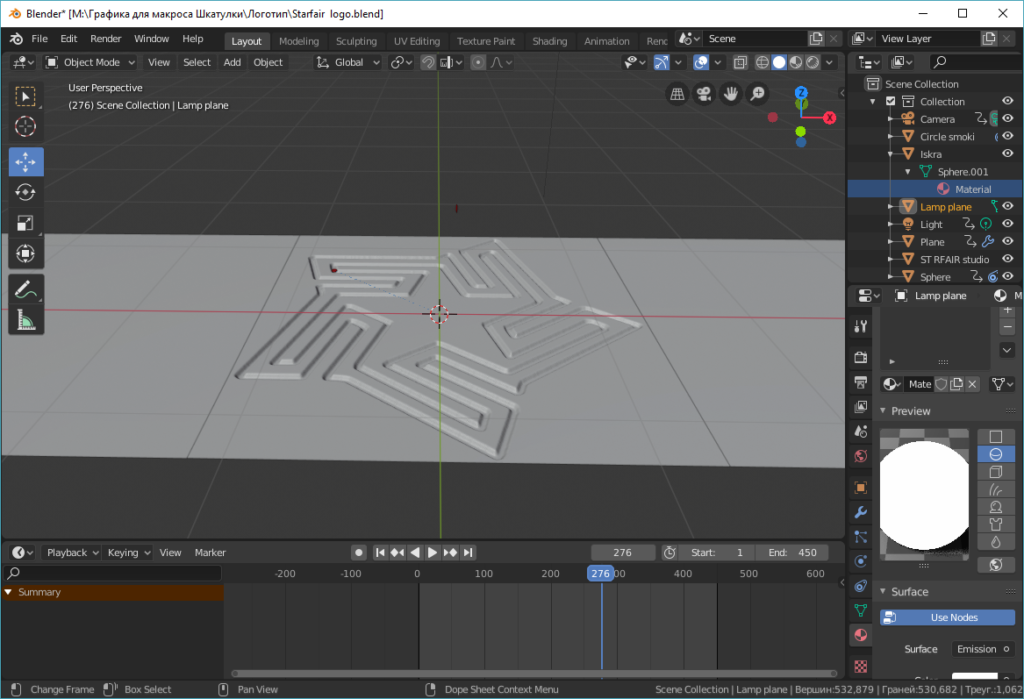

На месте буквы «А» он вставил такую вот обработанную звезду (обыгрывая тем самым и Star), и сделал её в виде пути для гравировки. По мне так весьма интересно вышло!

На месте буквы «А» он вставил такую вот обработанную звезду (обыгрывая тем самым и Star), и сделал её в виде пути для гравировки. По мне так весьма интересно вышло! Зато теперь я точно решил для себя, что хочу ознакомиться с этой программой более подробно, и оно того стоит!

Зато теперь я точно решил для себя, что хочу ознакомиться с этой программой более подробно, и оно того стоит!